在现代电子产品开发中,PCB不仅承载信号和电源分配,还直接影响制造成本。合理的元件布局能显著降低钻孔、铜耗、层数和装配成本,为企业节约采购与生产开支。本文将从实用角度出发,分享多项可落地的优化策略,帮助您在设计阶段“防患于未然”。

1. 了解成本的主要驱动因素

- 过孔与孔径:每个过孔都会增加加工工序,微孔(<10?mil)成本更高。适当放大孔径可减少工具费用与打样失败率。

- 板层数量:板层越多,材料和工艺成本呈几何级数上升。尽量在保证信号完整性的前提下,控制在2–4层以内。

- 走线长度与铜耗:更长的走线意味着更多铜箔和更复杂的布线工序,也会延长生产周期。

> “增加小孔尺寸(如从8?mil到10?mil)以及减少板层数,是快速接近10%成本降低的常见手段”

2. 缩短信号线与加强分区布局

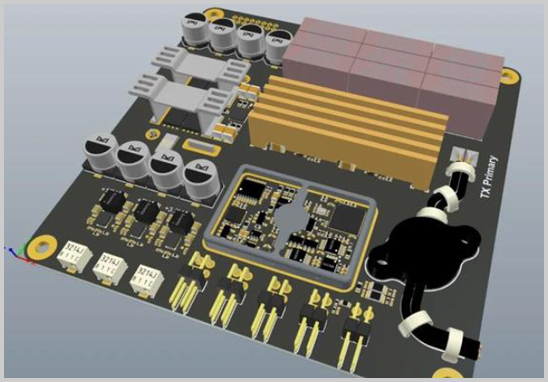

- 分区布局:将高频、模拟与数字电路分区布局,不仅有助于信号完整性,也能缩短不同模块之间的连线。

- 最短路径优先:在布局阶段优先选取最短连接路径,减少转角与过孔,既提升电气性能,又降低材料与工时成本。

> “通过优化元件的摆放位置和信号线走向,可以减少线路长度,降低EMI干扰,同时节省材料与生产时间”

3. 减少过孔数量与合理设置孔径

- 批量化孔径:在设计规则中统一采用常用加工孔径(10?mil以上),避免专用微孔。

- 过孔配合走线:对走线密集区域,可使用盲孔/埋孔工艺,但要严格评估成本增量。

> “优化PCB布局时,应考虑孔径、通孔数量与间距,减少非必要的钻孔与特种工艺”

4. 标准化元件封装与BOM优化

- 常见封装尺寸:优先使用0603、0805等主流SMT封装,降低供货与贴装成本。

- 统一元件型号:同一功能可采用双足迹(dual-footprint)或通用元件,以应对物料短缺且减少更换频率。

- 完整BOM管理:在设计阶段与供应链团队沟通,锁定性价比高且稳定供货的零件。

> “选择标准封装、遵循DFM(Design for Manufacturability)原则,可简化供应链并节省装配费用”

5. DFM原则与制造可行性

- 对齐网格与组件方向:将所有SMT元件尽量同向排列,减少贴片来回拾放时间。

- 元件集中一侧:将所有表面贴装元件集中在PCB一侧,降低返修与质检成本。

- 预留测试点:合理布局测试点与探针孔,提高测试效率,减少返工。

> “确保将SMT元件放置在PCB的一侧,并提供明确标记,可显著降低装配线的调试和返工成本”

6. 与制造商的协同与反馈迭代

- DFM评审:在定稿前组织DFM评审会,邀请PCB制造与SMT装配商,对可行性与成本风险进行提前论证。

- 快速样板验证:在小批量阶段进行验证样板,与制造商沟通,及时调整不合理的布局与工艺参数。

> “与可靠的制造合作伙伴保持紧密沟通,是降低PCB生产与装配成本的关键一环”

总结

通过以上六大策略,您可以在PCB设计阶段从源头控制成本——从合理分区、最短走线到标准化封装、DFM评审,每一步都能为后续制造与装配节省成本与时间。宏力捷电子拥有丰富的多层、高精密/BGA封装及盲埋孔PCB设计经验,欢迎随时咨询,共同实现高效低成本的PCB解决方案。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料