作为一家深耕PCBA代工代料领域20余年的企业,深圳宏力捷电子深知,一份规范的BOM(物料清单)是PCBA加工的核心命脉。无论是SMT贴片、DIP插件,还是最终测试,BOM的准确性直接决定了生产效率和产品质量。以下从实际经验出发,结合行业痛点,解析高质量BOM的核心要求。

一、BOM为何是PCBA加工的“DNA”?

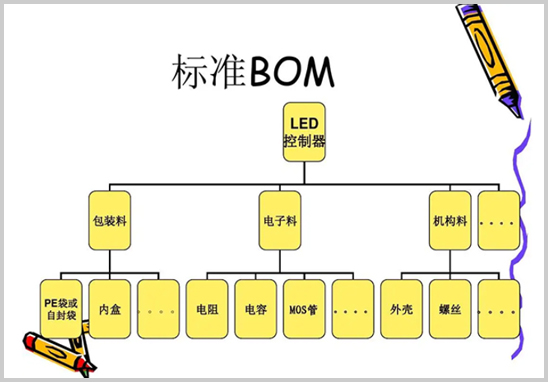

BOM不仅是物料采购的清单,更是生产、财务、工艺部门协同作业的“操作手册”。

- 生产依据:加工厂需根据BOM采购物料、排产,若信息缺失或错误,可能导致停工待料或批量性功能失效。

- 成本核算:财务部门通过BOM核算成本,若用量或规格不准确,可能造成报价偏差或利润损失。

- 工艺适配:例如,不同后缀的IC可能对应封装、电压等差异,若BOM未明确,可能导致焊接不良或性能不稳定。

案例:某客户因BOM中未标注IC后缀,导致加工厂误用常规型号,最终产品在高温环境下频繁死机,返工成本超10万元。

二、高质量BOM的5大核心要素

1. 信息完整,杜绝模糊描述

规范的BOM需包含:

- 物料编码:唯一标识,避免混淆(如“0603-7KΩ-1%”)。

- 品牌与制造商编码:精确到型号后缀(如TI的“LM358DR”与“LM358P”封装不同)。

- 用量与位号:确保每个元件的安装位置和数量准确,避免漏贴或多贴。

2. 版本管理,动态更新

电子产品迭代频繁,BOM需严格管控版本:

- 研发主导更新:每次变更需研发工程师、主管多级签核,并标注旧版本为“过期文档”。

- 同步供应链:更新后第一时间通知加工厂,避免新旧BOM混用导致生产事故。

3. 工艺适配,标注特殊要求

- 封装与焊接参数:例如QFN封装需特定钢网开孔设计,BOM中需注明。

- 烘烤条件:湿敏元件(如BGA)需标注烘烤温度、时间,防止PCB爆米花效应。

4. 避免常见错误

根据行业反馈,BOM整理高频问题包括:

- 位号与用量不匹配(如一个位号对应多个元件未说明);

- 封装前后矛盾(描述与PCB设计不符);

- 型号与参数冲突(如标称10KΩ电阻实际采购为12KΩ)。

5. 与设计文件联动

BOM需与Gerber文件、坐标文件(公制单位)、工艺要求文件等匹配,确保贴片精度与测试覆盖率。

三、如何实现BOM零失误?宏力捷的实战经验

1. 多级审核机制

- 工程预审:核对BOM与设计文件的兼容性(如元件尺寸与焊盘匹配度)。

- 采购复核:验证物料可采购性,替代料需客户确认。

2. 数字化管理工具

- 采用ERP系统自动校验BOM逻辑,例如用量与位号关联性、版本历史追溯。

3. 与供应商深度协作

- 提供BOM模板(含必填字段),减少信息缺失;

- 定期培训客户工程师,提升BOM规范化意识。

四、结语

一份高质量的BOM,不仅是生产指令,更是品质承诺。深圳宏力捷电子凭借20年PCBA加工经验,从BOM审核到生产交付,全程采用标准化流程和数字化管控,助力客户实现“零失误”生产。如果您对BOM规范或PCBA代工代料有任何疑问,欢迎随时联系我们,获取专业解决方案!

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料