一、什么是PCB扇孔设计?

扇孔设计(Fan-out Design)指的是在PCB布线过程中,为了方便后续走线、测试和焊接,将BGA封装或其他密脚器件的焊盘引出到外部通孔或过孔的设计方法。

它的本质是“从芯片引脚往外扇开一圈过孔”,像一把扇子打开的形状,所以叫“扇孔”。

常见的扇孔类型:

- 直通孔扇孔(Through-hole Fan-out):过孔从顶层贯穿到底层,适合双层/多层PCB。

- 盲孔/埋孔扇孔(Blind/Buried Fan-out):用于高密度互连(HDI)板,提升走线密度。

- 微盲孔扇孔(Microvia Fan-out):多用于高精密BGA,减小过孔尺寸,提升信号完整性。

参考:IPC-2221《通用印制板设计标准》中对过孔设计及最小间距有明确建议。

二、为什么扇孔设计对PCB投产影响这么大?

扇孔设计直接影响PCB能不能顺利生产,尤其是高精密板,出错就可能导致:

- 钻孔无法加工(过孔太小、间距不够)

- 阻焊桥开短路(阻焊层覆盖不到位)

- 焊接不良(过孔吃锡或虚焊)

- 信号干扰增加(走线绕路、阻抗不匹配)

生产厂家最怕的就是拿到一个“设计得很漂亮但根本做不出来”的PCB,返工成本高、周期长。

三、做好PCB扇孔设计的关键技巧

1. 选好过孔尺寸与间距

- 一般情况下,机械钻孔直径≥0.2mm,激光钻(微盲孔)≥0.1mm(具体取决于厂商能力)。

- 过孔间距建议 ≥0.15mm,避免加工时孔壁变形或短路。

2. 合理选择扇出方向

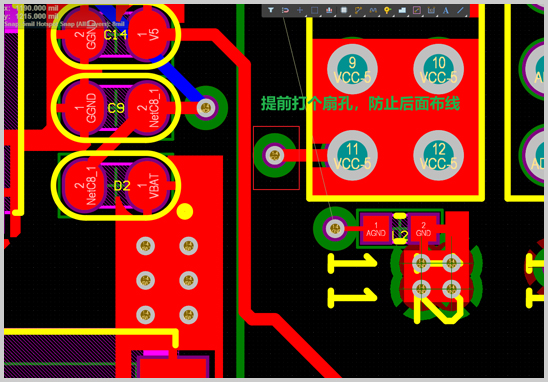

- BGA封装一般采用“斜对角扇出”或“环形扇出”,保证走线最短、信号最优。

- 对于高速信号,优先避开电源区和敏感模拟区域。

3. 区分信号层与电源层过孔

- 高速差分信号扇出时,要保持走线长度和阻抗一致。

- 电源与地的扇孔位置应靠近,以降低环路面积。

4. 盲孔与埋孔的设计考虑

- 盲孔扇出可以减少占用面积,但增加了制造成本与难度。

- 埋孔扇出在高层板(8层及以上)中常用,但要与厂家提前确认叠层方案。

5. 生产可制造性(DFM)检查

- 设计完成后,一定要与PCB厂做一次DFM检查,确保钻孔、铜厚、阻焊、叠层都符合加工能力。

- 这一步能避免 80% 的投产返工。

四、常见扇孔设计错误及后果

1. 孔太小 → 钻头断、良率低

2. 间距不够 → 阻焊桥开短路

3. 过孔吃锡 → 焊点虚焊、气泡

4. 盲埋孔未交代清楚 → 厂家按默认通孔加工,直接报废

5. 扇孔方向混乱 → 走线绕远、串扰风险高

五、宏力捷的PCB扇孔设计优势

- 熟悉IPC-2221、IPC-7351B等国际标准

- 掌握各大PCB厂商的加工能力参数,设计一次到位

- 从原理图到BOM、样品打板全流程服务,客户只需提供原理图即可

- 高精密BGA、盲埋孔、HDI板扇孔设计经验丰富

PCB扇孔设计看似只是布线前的一个小步骤,但它直接决定了能不能一次顺利投产。

记住三个关键词:尺寸合理、方向正确、提前确认厂家能力,你的板子就能少走很多弯路。

如果你正在为高密度PCB设计发愁,可以直接找我们宏力捷——省心、省时、省成本。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料