在SMT贴片加工过程中,客户最不希望看到的问题之一,就是PCB板面刮花。哪怕功能再正常,一旦外观出现划痕、压痕或氧化点,就会直接影响产品品质的感知,严重的还可能导致客户退货、品质投诉,增加不必要的成本支出。

那到底怎么才能在SMT贴片加工过程中有效预防PCB板面刮花呢?今天我们结合深圳宏力捷电子20余年的实战经验,和大家聊聊这个问题。

板面为什么会刮花?常见原因汇总

想预防,就得先知道问题出在哪:

1. 搬运不当:人工或机械手在搬运PCB时,用力不均或夹持过紧,容易造成划伤。

2. 设备磨损:印刷机、贴片机、传输轨道等设备老化或未清洁,金属零件与PCB接触处可能有毛刺或异物。

3. 治具设计问题:使用的治具没有包边保护或尺寸不合,板边晃动容易造成板面摩擦。

4. 静电防护不到位:操作人员佩戴的防静电手环或衣服表面有灰尘颗粒,接触时划伤板面。

5. 堆叠不规范:贴片前后板子直接叠放或放入料盘角度不当,摩擦导致刮花。

如何在SMT贴片加工中预防板面刮花?实用建议来了!

1. 规范操作流程

标准作业指导书(SOP)必须细化每一步操作动作,特别是搬运、上板、下板、转运过程。例如:

- 要求两手托住PCB边缘搬运;

- 禁止将板面朝下堆放;

- 使用专用带隔层的防静电周转箱。

参考资料:IPC-A-610《电子组装验收标准》建议操作过程中避免裸手直接接触功能区域。

2. 定期设备保养

设备上的传输链条、轨道、真空吸嘴、吸盘等,建议每周做一次点检,防止因毛刺或吸附异物造成PCB板表面划伤。部分贴片机的推杆位置也应定期检查与调节。

3. 治具优化设计

好的治具设计能极大减少板面刮伤的风险。宏力捷在为客户定制治具时,会根据板子尺寸、元件分布优化包边保护设计,避免PCB在设备中晃动或接触不当。

4. 提升员工防护意识

培训操作人员佩戴干净的防静电手套、指套,不要在工位吃东西或存放硬质物品。某些公司还引入了“板面无划痕责任制”,由质检员记录责任人,提高全员质量意识。

5. 严格品质抽检机制

在贴片后、焊接前和测试后设置三道QC检查工位,对于板面外观设定“无划伤、无压痕、无污染”标准,发现异常及时追溯源头并处理。

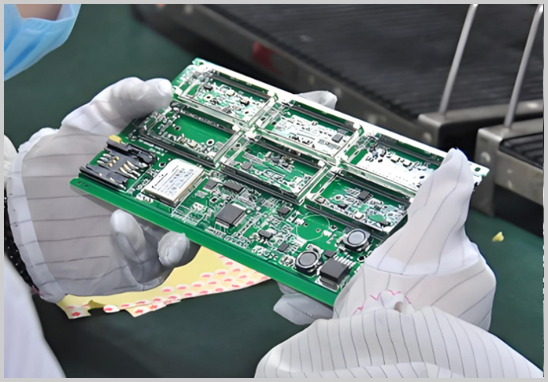

实战案例:宏力捷的防刮花管控方法

在宏力捷电子的SMT生产车间,每一块进入产线的PCB都经过防静电除尘处理,同时使用专用隔层架防止板面摩擦。贴片完成后的PCB会统一装入EPE泡棉保护托盘中,确保运输过程中零刮痕。结合我们自主开发的MES追溯系统,一旦发现刮花问题,可迅速定位到责任工位和批次。

总结

SMT贴片加工中要避免PCB板面刮花,关键在于“事前预防 + 过程控制 + 责任落实”。只要规范每一个细节,选对靠谱的加工厂家,板面刮花问题完全可以降到极低。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料