作为一家深耕PCBA代工代料领域20余年的企业,深圳宏力捷电子在SMT(表面贴装技术)加工领域积累了丰富的经验。无论是研发阶段的小批量打样,还是量产阶段的大批量生产,选择合适的生产模式对成本、效率和质量都至关重要。本文将结合行业实践,为您详细解析两者的核心差异与优劣势。

一、SMT打样与批量生产的核心差异

1. 生产规模与设备配置

- SMT打样(小批量):

采用柔性化产线配置,例如进口贴片机与光学检测设备的灵活组合,支持快速换线(如单日300万点产能),兼容0402精密元件、BGA封装等高精度工艺需求。

- 批量生产:

依赖高速自动化产线,配置多台贴片机和连续式回流焊设备,以提升单位时间产能(如日产能可达千万级贴片点),降低边际成本。

2. 成本控制模式

- 打样成本:

单位成本较高(溢价约30-50%),主要因设备调试时间占比高(可达总工时15%)、物料采购无规模折扣、人工检测成本增加。

- 批量生产:

规模化采购(如战略合作供应商)和连续生产可降低单位成本40%-60%,同时通过自动化减少人工干预。

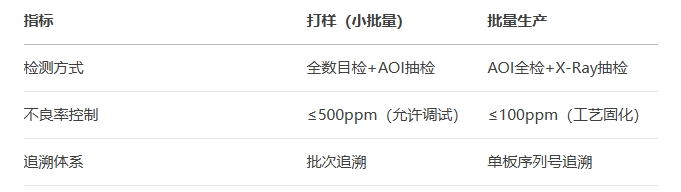

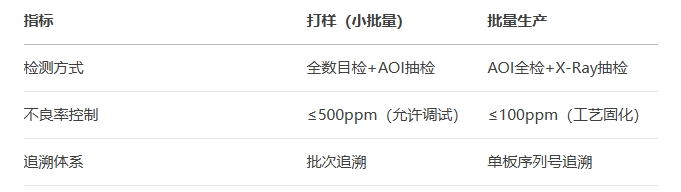

3. 质量控制维度

4. 供应链管理

- 打样:需支持多品种小批量采购(如72小时紧急物料调配),灵活应对设计变更。

- 批量生产:要求战略级供应链协同,例如VMI(供应商管理库存)系统确保3-6个月物料储备,准时交付率超98%。

二、SMT打样与批量生产的优缺点对比

SMT打样的优势与不足

优点:

- 灵活高效:支持1-10000片弹性订单,72小时快速交付,适应研发验证和设计迭代。

- 降低风险:减少库存积压,避免大批量滞销风险,优化资金周转。

- 品质可控:小规模生产便于精细检测,不良率可快速追溯和调整。

缺点:

- 单位成本高:物料采购无规模折扣,设备调试频率增加。

- 生产周期短但频次高:需频繁切换产线,可能影响长期产能规划。

批量生产的优势与不足

优点:

- 成本优势显著:规模化采购和生产摊薄成本,边际效益递增。

- 工艺稳定:固化流程和自动化设备保障一致性,不良率控制更严格。

- 交付周期稳定:标准周期15-20天(含老化测试),适合成熟产品。

缺点:

- 灵活性差:产线调整成本高,难以应对设计变更或市场波动。

- 库存压力大:需提前备料,占用资金且增加管理复杂度。

三、如何选择生产模式?

1. 研发阶段:优先选择打样,快速验证设计并优化(如宏力捷提供48小时加急打样服务)。

2. 试产阶段:小批量生产(100-1000片),平衡成本与风险,获取市场反馈。

3. 量产阶段:切换至批量模式,最大化成本效益,保障稳定交付。

四、深圳宏力捷的核心服务优势

作为行业标杆,宏力捷电子提供全链条解决方案:

- 柔性生产:兼容01005至50×50mm元件,支持72小时快速打样。

- 品质保障:通过IATF16949认证,三级质量门禁(DFM分析-过程控制-ORT测试)。

- 成本优化:共享2000+战略供应商资源,降低BOM成本15%-30%。

结语

SMT打样与批量生产各有适用场景,选择时需综合考量产品阶段、成本预算和市场风险。深圳宏力捷电子凭借柔性产线、严格品控和一站式服务,助力客户从研发到量产的全程高效衔接。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料