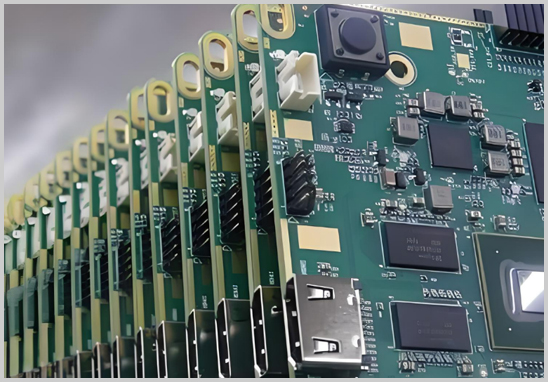

深圳宏力捷电子深耕PCBA加工20余年,本文从元器件选择、贴装精度、工艺参数三方面解析SMT贴片加工质量的核心要求,助力企业规避风险、提升效率。

一、元器件选择:基础决定成败

SMT贴片加工的第一步是确保元器件的正确性与可靠性。

- 匹配设计要求:元器件的类型、型号、标称值及极性必须完全符合产品设计图纸和BOM表(物料清单),避免因贴错位置导致电路短路或功能异常。

- 可焊性与清洁度:金属材料需具备良好的可焊性(如紫铜、黄铜),表面无氧化层或油污。若元器件引脚存在污染或氧化,焊接时易出现虚焊、桥接等问题。

- 存储与防护:湿度敏感元件(如IC)需采用防潮包装,并在规定时间内使用,防止吸湿后高温焊接时爆裂。

二、贴装精度:细节成就品质

SMT贴片加工的核心在于元器件的精准贴装,任何微小偏差都可能影响电路性能。

- 位置对齐:元器件端头或引脚需与焊盘图形对齐或居中,确保焊端接触焊膏图形。例如,BGA器件的焊球中心与焊盘中心偏移量需小于焊球直径的1/2,否则再流焊时易产生移位或吊桥。

- 贴装压力控制:贴片高度需适中。压力过小会导致元器件浮在焊膏表面,传递或焊接时易移位;压力过大则可能挤出过多焊膏,引发桥接。

- 设备精度要求:高密度元件(如0.4mm间距BGA)需使用贴装精度≤±0.025mm的设备,配合实时图像识别技术,确保贴装误差<100μm。

三、工艺参数与过程监控:稳定是关键

SMT加工质量的稳定性依赖于科学的工艺参数设置与全程监控。

- 焊膏印刷质量:

- 使用电抛光钢网模板,优化开孔设计(如倒锥形),确保焊膏均匀释放。

- 焊膏厚度需控制在合理范围内(通常为PCB焊盘厚度的1.2~1.5倍),避免桥接或焊料不足。

- 回流焊温度曲线:

- 根据焊膏特性(熔点、活性)和PCB结构(多层板、元件高度差异)定制温度曲线,确保焊料充分熔融但不过度流动。

- 实时监控加热区段参数,避免局部过热或冷焊。

- 自动化检测技术:

- AOI光学检测:100%覆盖检测焊点形状、元件偏移、极性错误等缺陷,检测效率比人工目检提高40%以上。

- AXI X射线检测:针对BGA芯片等隐藏焊点,通过三维成像分析焊球是否“抱团”或虚焊,符合IPC-A-610标准。

结语:选择专业厂家,规避风险更高效

SMT贴片加工质量的把控需要从元器件、贴装精度、工艺参数三方面系统发力。宏力捷电子作为深耕行业20余年的PCBA代工代料厂家,配备多条SMT/DIP生产线,严格遵循IPC-A-610、ISO 9001等国际标准,提供从设计、采购、组装到测试的一站式服务。若您有SMT贴片加工需求,欢迎咨询我们,用专业能力为您的产品保驾护航!

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料