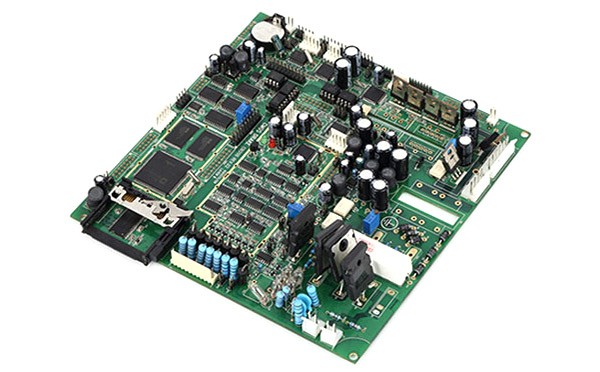

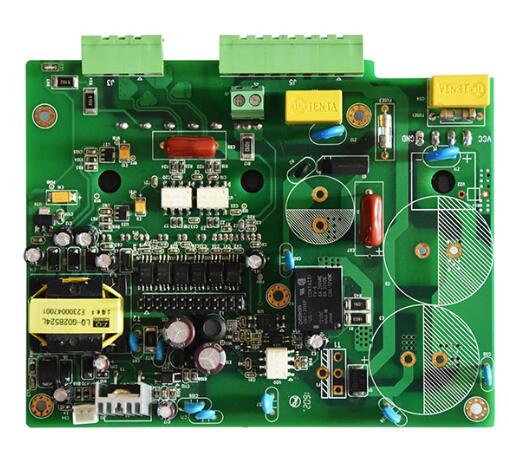

SMT贴片加工通孔回流焊接技术简化了PCBA加工工艺流程,提高了PCBA生产效率,比较适合于高密度电路板中插装元器件的焊接。但是由于通孔焊点所需焊膏量比表面贴装焊点所需焊膏量要大,常规焊接时会存在锡膏不足的问题,接下来PCBA加工厂家-深圳宏力捷电子为大家介绍解决方法。

什么是通孔回流焊接?

在PCBA组装工艺中用回流焊接工艺完成通孔插装元器件的焊接称为通孔回流焊接(Through-hole Reflow,THR)。

用传统的方法焊接混合组装的PCB时,通常采用的工艺流程是:

印刷焊膏→贴装SMC/SMD→回流焊接表面贴装元器件→插装THC/THD→波峰焊接THC/THD。

THR是利用一种安装有许多针管的特殊模板,调整模板位置,使针管与插装元器件的通孔焊盘对齐,使用刮刀将模板上的焊膏漏印到焊盘上,然后安装插装元器件,最后插装元器件和贴片元器件一起通过回流焊完成焊接。

当使用THR时,SMC/SMD和THC/THD都是在回流焊接工序内完成焊接的。THR的出现,丰富了焊接手段,简化了工艺流程,提高了生产效率。

SMT贴片加工通孔回流焊接锡膏不足问题节约方法

通孔回流焊技术的关键问题在于通孔焊点所需焊膏量比表面贴装焊点所需焊膏量要大,而采用传统回流工艺的焊膏印刷方法不能同时给通孔元器件及表面贴装元器件施放合适的焊膏量,通孔焊点的焊料量通常不足,因此焊点强度将会降低。可以通过下面两种不同工艺完成印刷。

1、一次印刷工艺

为了解决通孔元器件及表面贴装元器件焊膏需求量不同的问题,可以采用局部增厚模板进行一次印刷。

采用局部增厚模板需要使用手动印刷焊膏的方式,而刮刀则要采用橡胶刮刀,印刷工艺与传统SMT印刷一致。通常局部增厚模板中参数A=0.15mm、B=0.35mm的厚度能够满足通孔回流焊各焊点焊膏量的要求。由于局部增厚模板使用橡胶刮刀,橡胶刮刀在压力下形变较大,因此印刷后会出现焊膏图形有凹陷的缺陷。

2、二次印刷工艺

一次印刷工艺使用局部增厚模板和橡胶刮刀完成印刷,然而对于一些引线密度较大而引线直径特小的混装电路板,采用局部增厚模板一次性印刷焊膏的工艺无法满足印刷质量的要求,就必须使用二次印刷焊膏工艺。

首先通常采用0.15mm厚的第一级模板印刷表面贴装元器件的焊膏,再用0.3~0.4mm厚度的第二级模板印刷通孔插装元器件的焊膏。

为了防止第二次印刷用模板的背面正对表面贴装焊盘处刻蚀出深度为0.2mm的凹槽。

无论采用一次印刷工艺还是二次印刷工艺,当通孔插装元器件采用通孔回流焊所使用的焊料质量为采用波峰焊所使用的焊料质量的80%时,焊点与采用波峰焊形成的焊点强度是相当的,但是如果通孔插装元器件的焊料质量低于这个临界量,则形成的焊点强度达不到标准。

把80%定义为通孔回流焊焊料临界量,无论是采用一次印刷工艺还是二次印刷工艺都要保证通孔回流焊所使用的焊料量大于这个临界量。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料