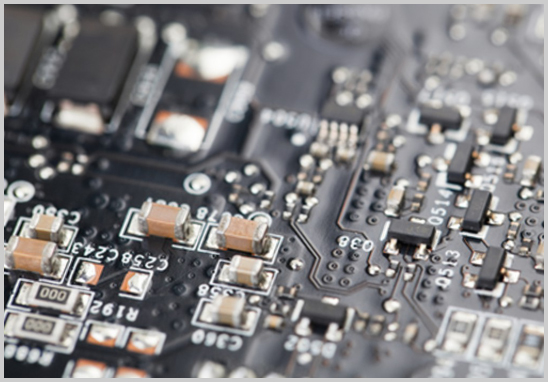

在电子产品开发中,PCB设计与组装的失败可能导致项目延期、成本增加甚至产品报废。作为拥有20余年PCBA加工经验的深圳宏力捷电子,我们总结了行业常见的失败原因及解决方法,帮助您规避风险,提升产品质量。

一、元器件布局与设计问题

1. 元器件布局不当

- 原因:空间不足导致散热不良、元件间距过小或信号干扰。例如,高功率器件与精密元件混布,可能引发热应力或电磁干扰。

- 解决:合理规划布局,优先考虑散热路径与信号完整性,使用DFM(可制造性设计)工具检查间距和散热设计。

2. 封装设计错误

- 典型问题:引脚镜像错误、焊盘尺寸不匹配、极性元件反向。例如,芯片封装做反会导致焊接后引脚无法对齐。

- 解决:核对元器件数据手册,使用标准化封装库,并通过3D模型验证实际装配效果。

二、焊接工艺缺陷

3. 焊接质量问题

- 冷焊、虚焊:焊料未完全熔化或润湿不良,导致电气连接不可靠。

- 锡桥短路:引脚间距过密且阻焊层设计不当,易在回流焊时形成短路。

- 解决:优化焊盘与阻焊层设计,控制焊接温度曲线,并采用AOI(自动光学检测)设备全检焊点。

4. 立碑现象

- 原因:贴片元件两端焊盘热量不均,导致器件一端翘起。常见于小型表贴电容或电阻。

- 解决:对称设计焊盘热容量,调整回流焊炉风速与温度梯度。

三、材料与环境因素

5. 板材与铜层缺陷

- 问题:铜箔厚度不足、板材分层或空洞,导致电流承载能力不足或信号失真。

- 解决:根据电流需求选择铜厚(如1oz-2.5oz),并通过阻抗计算工具优化走线设计。

6. 化学腐蚀与污染

- 原因:残留助焊剂吸潮导电、锐角走线形成“酸陷阱”(腐蚀液残留)。

- 解决:避免锐角布线,采用45°或圆弧转角;焊接后彻底清洗PCB。

四、制造与组装环境

7. ESD(静电放电)损伤

- 风险:组装过程中静电击穿敏感元件,如MOS管、IC芯片。

- 解决:车间配备防静电设施,操作人员穿戴防静电装备,并控制湿度在40%-60%。

8. 温湿度控制不当

- 影响:湿度过高导致焊膏吸潮,回流焊时产生气泡;温度波动引发材料膨胀不均。

- 解决:存储环境温湿度监控,使用真空包装的焊膏与元件。

五、设计验证与测试缺失

9. 未执行DFM检查

- 典型疏漏:未检测锐角走线、孤铜、阻焊桥缺失等问题,导致批量生产失败。

- 解决:借助华秋DFM等工具一键分析,提前发现并修正设计隐患。

10. 测试点遗漏

- 后果:无法进行在线测试(ICT),故障排查困难。

- 解决:设计阶段预留测试点,并确保其与周围元件保持安全间距。

为什么选择深圳宏力捷电子?

作为一站式PCBA服务商,我们提供:

- 专业DFM审核:从设计源头规避风险,减少返工成本。

- 全流程品控:SMT贴片、DIP插件、AOI/X-Ray检测、功能测试全程把控。

- 快速响应:配备多条生产线,支持小批量试产与大规模交付。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料