在可制造性设计(DFM)中,PCB设计布局工程师很容易就会忽略掉乍看之下不那么重要的关键因素。但在后续的流程中,这些因素在制造过程中发挥着重要作用,可能成为良率不佳的根本原因。

当涉及

高速PCB设计,特别是高于20GHz时,如果PCB设计和制造团队之间缺乏沟通和/或彼此产生错误的预设和解读,就可能在制造过程中导致代价高昂的失败。以下列举了一些沟通出问题时的实际情况,并就如何避免这一类问题提出建议。

情景1:缩小焊垫尺寸以匹配线宽

PCB设计者缩小了焊垫尺寸以匹配线宽。他虽没有三思而行,但这种作法完全可以接受。遗憾的是他过度缩小了焊垫,以致于违反IPC(国际电子产业连接协会)的规定和制造规则。

其结果是在制造过程中出现一连串的问题。特别是如图1所示的翘脱(又称墓碑效应,tombstoning)现象的发生。翘脱是发生在PCB组装阶段的一种元件焊接缺陷,由回流焊过程中焊料的表面张力所引起。其现象是元件的一端从PCB的铜垫上翘脱与凸起,类似一个突起的墓碑。

图1:翘脱(墓碑效应)。

这种情形的发生是因为导线与焊垫粗细一样,所以焊料流入导线,且在回流焊时发生移动。其结果就造成焊垫大小的不匹配。加上其它DFM问题,使良率低于60%,远低于预期的90%。其它DFM问题包括成批开放阻焊(gang relief mask)制程造成的焊料短路、使用热穿孔造成焊料沿孔壁溢流,以及两个焊垫之间阻焊不充分等。

实际上,PCB设计者决定使线宽等同于焊垫尺寸的决定也无可厚非:在任何高速讯号链路中,当讯号路径的几何形状改变时,会发生阻抗不连续的情况,因而导致讯号路径阻抗的改变。透过使用相同粗细的线宽和焊垫,讯号通路的几何形状不会改变,当导线接取分离元件的焊垫时,得以缓解阻抗的不连续问题。这在理论上是成立的。但事实上,当导线太细、焊垫太小时,如果仍然采用两者相同的策略,则会产生翘脱等其它类似的组装问题。

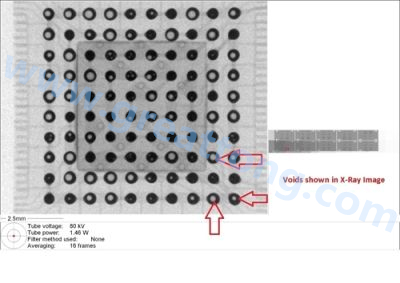

在本例中,扇出导线与焊垫尺寸相同。此处采用一个BGA封装,其BGA焊垫以较粗的导线扇出。如果它不是一个非阻焊定义(NSMD)的焊垫,焊料将会流入从那些特定焊垫扇出的导线,并在BGA元件的下方造成焊垫大小不一致,从而导致冷焊点(虚焊)或空隙,如图所示2。

图2:BGA内的空隙

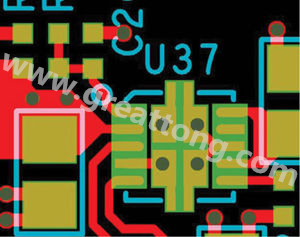

情景2:射频滤波器问题

在此例中,高速设计包含一个专用、三接脚SOP封装的射频滤波器。在SOP的接脚间并未使用阻焊层,对于这些接脚采用的是成批开放阻焊制程──这是定义阻焊层的一种方法,避免针对一组接脚进行阻焊。其结果是一组接脚之间彼此并未阻焊隔离。这可以是刻意达成的效果,也可能是PCB设计师犯的错。最后导致滤波器的三个接脚焊垫之间发生焊锡短路。

此外,过孔与焊垫也挨得过近。事实上,过孔的一半已经与焊垫重迭了。这仅发生在如果过孔的焊垫存在该元件的顶部时,而不是在过孔上。记住这个设计禁忌:过孔绝对不能与元件的焊垫重迭。

过孔侵蚀元件的焊垫将会导致焊料漫溢过穿孔,使元件翘脱、断开。有几个方法可以扇出此分离元件,以避免这种情况。着眼于可制造性设计,最好的办法就是使过孔稍稍远离焊垫,并且在焊垫和过孔之间放置阻焊层。

第二种方法对扇出并不理想。在此,过孔焊垫侵蚀了元件焊垫,而非过孔上。结果当过孔被涂覆时,焊料浸溢过孔壁的可能性降低。有两种方法来解决此问题。第一是把过孔直接放在焊垫顶部,并以非导电性填料进行填充。第二种方法是使过孔距离焊垫再稍微远点,并在过孔和焊垫之间放置阻焊层。

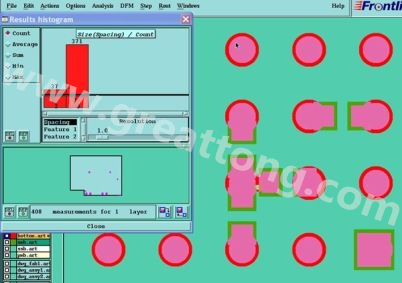

就此高速设计来说,它采用了制造商推荐的焊垫模式。问题是这些建议是针对少量原型而设计,并不适用于量产。焊垫模式是由CAD布局工具制作的,它利用元件封装以及可将元件接脚焊接其上的焊垫,为PCB上的元件进行焊接,并将元件与PCB固接起来。但是,在密度非常高的PCB上,使用大量元件时,根据组装厂的建议对焊垫模式进行修改就变得极为重要。

此外,还有过孔尺寸问题。它必须在0.3mm以下,以便使过孔可在回流焊制程一开始时就被封闭。理想情况是最好以导电材料封闭过孔,但这并不容易实现。对于散热孔,0.3mm间距甚至更细是非常必要的措施,才能防止焊料通过孔壁漫爬流溢。

在此高速设计示例,根据我们测量OEM用的过孔约15mil(1mil=0.0254mm)大小,但理想情况应小于8mil。因为过孔尺寸不对,在生产时就会因为孔径过大,焊料沿孔壁漫爬溢出。这导致在该PCB设计中,对独立SOP封装产生吸抽作用,致使周边设备焊垫短路(图3)。

图3:因孔径过大,焊料沿孔壁爬溢流出,导致在SOP封装上产生吸抽作用,并使得周边设备焊垫短路。

在此高速设计中,两个焊垫之间缺乏足够的阻焊层是第三个DFM问题。在此,焊垫挨得非常近。其结果是阻焊层太薄,而且在整个制程中都脱离掉了,焊料呈突波状从一个焊垫流到另一个焊垫。最后由于这条不期而至的突波,使该分离元件的焊垫定义变得不均匀,如图4所示。处理结果是,将该元件的焊垫变大。

图4:阻焊层突波。

该设计中的另一个焊垫问题是焊垫大小不匹配,这次是在布局的电源部份。该设计使用了很小的0402(0.4mm×0.2mm)被动元件封装,在电源设计中,不建议使用这么小的封装。在此,聪明的PCB布局工程师会选用0603厚膜贴片电阻(1608公制封装)或0805厚膜贴片电阻(稍大的2012封装)。但更小就不合适了。

如此谨慎行事是基于这样的考虑:大多数电源布局在外层具有较大的铺铜层。在采用了0402封装的高速设计实例中,0402封装的一端直接连接到铺铜。另一端则只有一条导线和过孔。因此,在回流焊时,铜箔起着散热器的作用,因而在焊垫的一侧产生一个冷焊点(虚焊)。为了缓解此问题,最好是在焊垫与铜箔间设立热连接。但更好的方法是使用更大封装。

违反DFM的其它例子

还有其它的布局失策可能破坏对PCB进行有效的DFM原则。不好的PCB布局可能会导致与焊垫定义、元件封装、层迭、材料选择、扇出、线宽和线距等相关的制造和装配问题。例如,不好的焊垫定义可能在装配时引起断开和短路;而若该元件封装库的实体尺寸不对的话,不淮确的元件封装尺寸还可能导致不可制造性问题。

就层迭而言,设计者必须确保正确的均匀层迭以规避翘曲问题。设计师还需要了解对于PCB材料的各种要求,包括现场要求。同时,必须时刻关注扇出问题。如果处理不当,则会发生侵损导线的酸腐或蚀刻‘陷阱’。此外,若设计不正确,线宽和线距可能会在不同制程中引发短路等其它问题。

制造阶段的问题。在PCB设计和制造过程中,当少量化学物质(通常是酸)囤积在成锐角的PCB导线锐角处,这时被称为‘酸阱’,它会导致翘曲(图5)。当这种化学物未被清除乾淨时,即使在装配完成后也会侵蚀导线;和/或产品在现场使用时,可能使连接时通时断。即使残留的化学物很少,若导线很细的话,甚至也会侵蚀掉整条导线;在布局阶段,这种侵蚀既可能早期发生在线宽阶段,也可能稍后出现在扇出阶段。

图5:锐角走线正是化学物质得以藏身的‘酸阱’。

重合和宽高比问题:当PCB具有多层、且各层导线很细、线距很窄时,很可能引起过孔和焊垫的重合不良。制造过程中,焊垫和过孔间的重合问题可能导致多个短路,甚至完全损坏PCB。

宽高比问题发生在当PCB进入电脑辅助制造(CAM)及制造商发现宽高比不对的早期制程阶段。在此例中,孔径极小而PCB相当厚。因此,代工厂通常不是面临重大困难就是根本制造不出这种PCB。

铜和阻焊突波:铜细突波的出现是因为PCB外层覆铜。极细的单端铜导线突波可随时随地出现在PCB板上,在组装后形成短路。

当焊垫和过孔间的阻焊不充分时,会出现阻焊突波。有若干原因造成这样现象,包括不正确的布局、不正确的焊垫定义/或将暴露的过孔太过靠近元件焊垫等。

在布局的关键阶段步步为营

80%的PCB布局错误是由不正确的零件几何形状或产生的实体焊垫、不好的过孔定义、过孔和表面装贴元件间的间距不足、缺乏对关键元件的返修能力等原因造成的。

其结果是,PCB布局设计工程师必须小心翼翼地透过制程的各个阶段,以避免诸如此类的制造和装配问题。例如,需要返修的BGA可能被放置得彼此过于靠近。这样重新设计就无法完成。此外,过孔或焊垫太靠近PCB的边缘,则可能会导致过孔在布局时被切掉。

再就是放置在PCB上的基淮点,它为每一装配步骤提供公共测量点。它们允许PCB元件系统精确对位元电路图案。基淮点用来正确对齐SMT焊接用摄影镜头,在PCB组装过程元件的取放阶段、摄影镜头用于辨识以及协助将SMT元件放置在各自位置。一般情况,这些摄影镜头的定位公差为+/-1mil。

如果没有基淮标记点以使SMT用摄影镜头正确对齐,则因元件取放摄影镜头与PCB之间无法对淮,通常会产生翘脱。针对接脚间距很窄的元件,PCB设计师必须确保在这些元件周边,安放额外基淮,以便为SMT相机提供进一步帮助。

至于提高BGA焊接效率,增加焊垫间距是必要的。在使用BGA时,如果PCB材料选择不当,则因PCB和BGA间热膨胀系数(CTE)的失配还会引发其它问题。如果热膨胀系数不匹配,焊点疲劳可能导致BGA焊垫开路。此外,使用BGA时,对称的PCB堆迭至关重要。否则,会发生焊点疲劳和PCB翘曲。

就BGA来说,采用焊垫内过孔是PCB布局设计师必须小心因应的另一个问题。焊垫内过孔广为流行,尤其是对0.75mm以下更细间距的BGA来说。与狗骨式扇出相较,焊垫内过孔提高了密度,允许使用更细间距的封装。此外,去藕电容器可以直接跨接BGA另一侧的穿孔,因而降低了原生电感。

但采用焊垫内过孔有利有弊。当采用焊垫内过孔时,首先以导电性和非导电材料填充过孔,然后再镀覆。如果制造商不熟悉该制程,可能会出现一连串的问题。特别是可能带来在组装过程造成破坏的水气淤积风险。当水气被淤积了,在回流焊时,过孔和焊垫可能发生爆裂、形成凹陷,导致毁坏BGA焊垫。避免大量膨胀或收缩的一种普遍方法是利用可降低水气滞留的不导电过孔填料。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料