什么是PCB连锡?

在PCB焊接过程中,常见的缺陷之一就是连锡(Solder Bridging),也就是相邻的焊点因为锡量过多或间距设计不合理而短路在一起。简单说,就是“焊点和焊点粘在了一起”,这不仅会导致电路短路,还可能造成元件失效。根据《IPC-A-610 电子组件可接受性标准》里的定义,连锡属于严重焊接缺陷,必须避免。

PCB设计中导致连锡的常见原因

1. 焊盘间距不足

如果焊盘之间的间距设计过小,焊锡在回流时容易跨过间隙形成连锡。

2. 焊盘尺寸设计不合理

焊盘过大,焊锡堆积;焊盘过小,容易溢锡,都可能造成连锡。

3. 走线方式不佳

锡膏容易聚集在不对称走线的焊盘边缘,导致焊接时流动不均。

4. 阻焊层开窗不当

如果阻焊层没有完全覆盖,锡膏就可能“串联”到隔壁焊点。

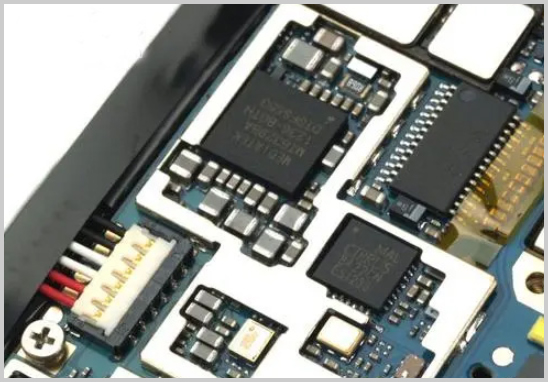

5. BGA/QFN等高密度封装设计问题

高密度封装如果布局不合理,极易出现连锡或空焊问题。

PCB设计阶段避免连锡的实用方法

1. 优化焊盘间距

- 参考IPC-7351标准,不同封装器件的最小焊盘间距都有建议值。

- 对于0402/0201等小尺寸封装,要特别注意间距≥0.2mm。

2. 合理设计焊盘尺寸

- 根据元件引脚大小设置,过大或过小都不可取。

- 常见做法是焊盘比引脚稍大0.1mm左右,保证足够的锡量又不至于堆积。

3. 增加阻焊桥(Solder Mask Bridge)

- 在相邻焊盘之间加一道绿油(阻焊层),可以有效防止锡液连通。

4. 优化走线方式

- 尽量避免走线直接从焊盘引出,采用“狗骨式”走线更佳。

- BGA焊盘可通过Via-in-Pad工艺引出,但需填孔+电镀平整,避免吸锡或连锡。

5. 关注工艺设计(DFM)

- 在设计阶段考虑生产工艺(Design for Manufacturability)。

- 与PCB厂、贴片厂沟通,确认锡膏厚度、钢网开口比例。

- 一般推荐钢网开口比焊盘缩小5-10%,减少锡量避免连锡。

生产环节辅助措施

即使设计优化了,也要在生产环节配合:

- 锡膏印刷工艺控制:锡膏均匀度、厚度要符合工艺要求。

- 回流焊温度曲线优化:合理的升温、回流和冷却阶段,避免锡液过度流动。

- 焊接检测与返修:用AOI自动光学检测发现连锡问题,及时调整工艺。

总结

PCB连锡的出现往往是设计+工艺双重因素叠加的结果。

- 在设计阶段:注意焊盘间距、阻焊层、走线和钢网开口设计;

- 在生产阶段:严格控制锡膏印刷和回流焊工艺。

深圳宏力捷电子作为专业PCB设计公司,不仅能为客户提供从原理图到PCB Layout的设计服务,还能在BGA封装、多层板、盲埋孔等高难度设计中帮助客户规避连锡等焊接缺陷,确保量产品质稳定。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料