一、锡珠问题为什么值得重视?

在PCBA加工过程中,SMT锡珠(Solder Ball)问题是常见的质量隐患之一。

锡珠不仅影响PCBA板的外观质量,更可能导致电气短路、可靠性下降,严重时甚至会造成整机失效。对于从事PCBA代工、电子产品组装、OEM/ODM项目的企业而言,杜绝锡珠是提升良率和品牌口碑的重要一环。

二、锡珠的主要形成原因

根据《IPC-A-610G 电子组件可接受性标准》的定义,锡珠是焊接过程中残留的独立锡球。它的产生通常来自以下几个环节:

1. 印刷工艺问题

- 锡膏印刷量过多、厚度不均匀;

- 钢网开口设计不合理(过大或有锐角);

- 刮刀压力或速度设置不当。

2. 贴片工艺问题

- 贴装偏移、元件压锡过深;

- 元件脚污染或助焊剂残留;

- 贴片机气压异常或吸嘴污染。

3. 回流焊温度曲线问题

- 升温过快导致助焊剂气化过剧;

- 预热区时间不足,导致溶剂未充分挥发;

- 回流峰值温度过高或冷却过急,造成锡珠飞溅。

4. 焊膏品质与储存问题

- 锡粉粒径分布不均、氧化严重;

- 焊膏回温不彻底,含水量高;

- 焊膏超过使用时限。

三、如何杜绝SMT锡珠的产生?

宏力捷电子在长期的PCBA加工与SMT贴片生产中,总结出以下几项行之有效的防控措施:

1. 优化焊膏管理

- 选用高品质品牌焊膏,并严格控制储存温度(0~10℃);

- 使用前须自然回温4小时以上并充分搅拌均匀;

- 严格控制使用周期,超过寿命的焊膏坚决报废。

2. 改进钢网设计与印刷工艺

- 钢网厚度及开口设计应根据元件规格优化,例如0402/0201器件宜采用激光微孔钢网;

- 采用阶梯钢网(Step Stencil)可有效减少小间距器件锡量;

- 调整印刷刮刀速度和压力,保证锡膏成形完整且均匀。

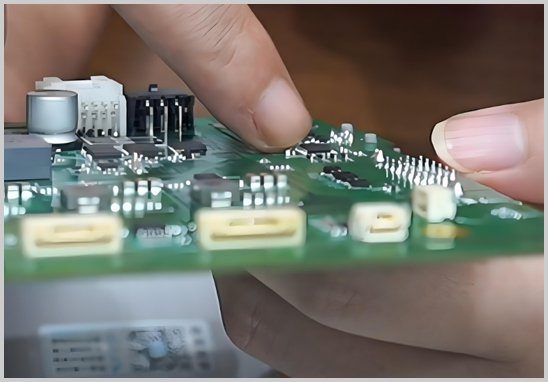

3. 规范贴片精度与元件清洁

- 定期校准贴片机吸嘴高度和压力;

- 对氧化或受潮的元器件进行烘烤除湿;

- 保持吸嘴与视觉系统清洁,防止元件偏移。

4. 调整回流焊温度曲线

- 预热区升温速率控制在 1–3°C/s;

- 预热区维持 60–120秒 以充分挥发溶剂;

- 峰值温度控制在 235–245°C;

- 冷却速率不超过 4°C/s,防止锡液飞溅。

5. 加强品质检测与反馈

- SMT贴片后进行SPI锡膏检测、AOI自动光学检查;

- 建立工艺数据库,定期分析锡珠分布及工艺改进效果;

- 严格执行首件确认与巡检制度,防止问题批量扩散。

四、宏力捷电子的PCBA加工优势

作为拥有20余年PCBA代工代料经验的电子制造企业,深圳宏力捷电子具备完善的SMT、DIP、组装、测试一体化产线。

我们可为客户提供从PCB设计、元器件采购、贴片焊接、功能测试到整机交付的全流程服务。

在生产过程中,宏力捷严格执行ISO9001与IPC标准,对锡珠、虚焊、假焊等缺陷实行零容忍管理,确保每一块PCBA板都达到客户的高可靠要求。

锡珠虽小,却能影响整个产品的质量与品牌口碑。只有通过系统性的工艺优化与品质控制,才能真正做到从源头上杜绝锡珠问题。

选择像深圳宏力捷电子这样有丰富SMT经验、成熟工艺控制体系的PCBA代工厂家,是保障产品质量、降低返修率的关键一步。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料