一、为什么PCBA代工代料质量管控这么重要?

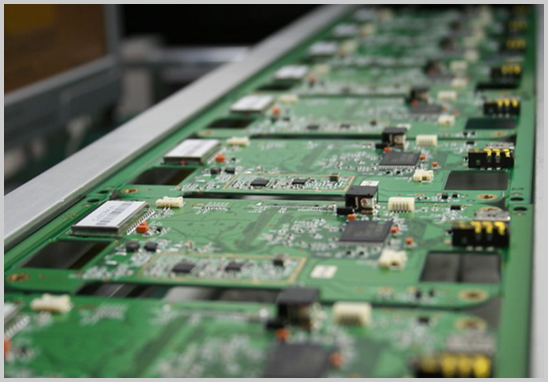

无论是消费电子、智能家居,还是汽车电子、医疗设备,PCBA(Printed Circuit Board Assembly)是电子产品的“核心大脑”。一块PCBA板的品质,直接决定了整机的稳定性与使用寿命。

而在PCBA代工代料(OEM/ODM)模式中,客户将设计、采购、生产、组装、测试等环节全部交由工厂完成,如何确保每一步的质量可控,就成了企业选择代工厂时最关注的问题。

深圳宏力捷电子深耕PCBA加工行业二十余年,配备多条全自动SMT生产线与DIP插件线,通过全流程质量追溯体系+多重检测管控,帮助客户实现从样品到批量生产的稳定交付。

二、PCBA代工代料的核心流程一览

完整的PCBA代工代料流程包括以下几个环节:

1. PCB设计与制造

2. 元器件采购与来料检验(IQC)

3. SMT贴片加工

4. DIP插件与焊接

5. 功能测试(FCT)与老化测试

6. 组装、包装与出货检验(OQC)

每一步都涉及严格的质量控制点,稍有疏漏,就可能导致返修率上升或产品失效。

三、PCBA代工代料质量管控的五大关键点

1. 来料质量控制(IQC)——把好第一道关

所有元器件进厂前,宏力捷都会进行批次抽检与外观、电性能验证,如:

- 电容、电阻、电感规格检测;

- IC型号与封装验证;

- 材料防潮、防静电存储;

- PCB板翘曲度、孔径与铜厚检查。

来源参考:IPC-A-610《电子组件的可接受性标准》。

良好的来料管控,是后续焊接质量稳定的前提。

2. SMT贴片工艺控制——精度决定可靠性

SMT阶段是整个PCBA加工中最关键的部分。宏力捷采用全自动锡膏印刷机+高速贴片机+10温区回流焊炉,并通过以下措施控制工艺稳定性:

- 钢网厚度与开口精准设计;

- SPI锡膏厚度检测控制在±10%;

- 贴片精度与位置偏移在线检测;

- 回流焊温度曲线根据不同元件优化调整。

稳定的贴片工艺可显著降低虚焊、连锡、少锡等不良率。

3. DIP插件与焊接质量——人工与自动并重

对于功率器件、接插件类元件,宏力捷采用波峰焊+人工后焊相结合方式,重点控制:

- 焊点润湿度、焊料高度、锡球控制;

- 插件方向及间隙检测;

- 使用助焊剂自动喷涂系统,减少焊接残渣。

并按照IPC J-STD-001标准执行,保证焊点可靠。

4. 功能测试与老化测试——确保成品性能一致性

在PCBA代工代料中,测试环节往往决定产品的最终稳定性。

宏力捷针对不同项目提供:

- ICT(在线测试)——检测焊点开短路、元件极性;

- FCT(功能测试)——模拟整机运行,验证电路逻辑;

- 老化测试——高温负载下长时间运行,筛除早期失效。

这些步骤确保出货PCBA板可即插即用,减少客户端返修。

5. 过程追溯与品质记录——数字化管理赋能

宏力捷通过MES生产管理系统实现全流程数据追溯:

- 每片PCB的生产时间、贴片批次、焊接曲线、测试结果均有记录;

- 出货前100%目检与功能抽检;

- 客户可查询到完整质量数据。

数字化追溯不仅提升了品控效率,也为客户产品的长期维护提供依据。

四、选择宏力捷PCBA代工代料的优势

- 20年行业经验:熟悉消费电子、工业控制、汽车电子等多个领域标准;

- 一站式服务:从设计到交付全程自有产线完成,缩短交期;

- 严控质量体系:全面执行ISO9001、IATF16949质量管理体系;

- 高性价比:批量生产自动化程度高,降低客户成本;

- 专业工程支持:可配合客户优化BOM、DFM可制造性分析。

五、总结

PCBA代工代料的质量,不仅仅取决于设备与工艺,更依赖系统性的过程管理与检测手段。

宏力捷电子始终秉承“品质至上、交付为本”的理念,从材料源头到出货终检全程把控,为客户提供高稳定、高可靠的PCBA一站式加工服务。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料