充电桩PCBA生产加工的核心挑战

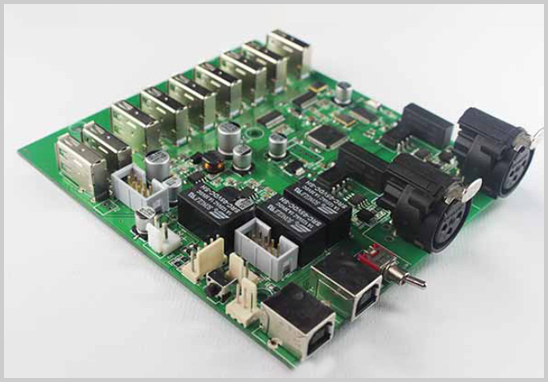

充电桩作为新能源领域的核心设备,其PCBA的稳定性、安全性和耐用性直接决定了充电桩的性能表现。然而,在PCBA生产加工过程中,由于涉及高功率、高密度电路设计以及复杂元器件集成,稍有不慎就可能引发故障。

以下是深圳宏力捷电子(20余年PCBA代工代料经验)总结的充电桩PCBA生产加工关键注意事项,帮助企业规避风险,提升产品竞争力。

一、静电防护:避免“无形杀手”损坏元器件

充电桩PCBA中常集成高敏感度芯片(如电源管理模块、通信模块等),静电放电(ESD)可能瞬间击穿元器件,导致功能失效。

- 车间环境控制:需保持温湿度在22-28℃、40%-70% RH,防止静电积累。

- 人员防护:所有操作人员需佩戴防静电手环、静电鞋,并通过静电报警器接地。

- 设备接地:静电线与设备地线分离,避免设备漏电影响PCBA。

- 周转防护:使用防静电周转箱、珍珠棉隔离材料,运输时板与板之间保留10mm以上间距。

二、焊接工艺:确保高功率电路的可靠性

充电桩PCBA需承受高电流和高温环境,焊接质量直接影响使用寿命。

- 回流焊温度曲线:需根据焊膏特性设置精准的加热和冷却曲线,避免高温损伤元器件。

- 波峰焊参数控制:插件元件过波峰焊时,温度需严格控制在245-265℃,防止连锡、缺锡等缺陷。

- 焊点质量检测:通过AOI(自动光学检测)或X光检测,确保焊点饱满、无虚焊,焊锡覆盖焊端高度的2/3以上。

三、材料选择与元器件管控:从源头把控品质

充电桩PCBA对材料的耐热性、抗干扰能力要求极高。

- PCB基板:选用高Tg(玻璃化转变温度)板材(如Tg≥150℃),确保高温环境下不翘曲。

- 元器件采购:优先从原厂或授权渠道采购,避免假冒劣质元件。

- 来料检验:对IC、电容等关键元件进行恒温保存,并通过外观检查、通电测值等验证。

四、环境与卫生控制:杜绝污染物影响性能

充电桩PCBA长期暴露在户外或工业环境中,需具备防尘、防潮、防腐蚀能力。

- 生产环境:车间需保持洁净度(如百级/万级无尘室),避免灰尘进入电路板。

- 封装防护:使用耐高温、防潮的环氧树脂或灌封胶,确保密封性。

- 存储运输:成品需用防静电袋+干燥剂包装,避免受潮或机械损伤。

五、测试与可靠性验证:模拟极端条件下的稳定性

充电桩需适应高温、低温、湿热等复杂环境,必须通过严格测试。

- 功能测试:验证电源模块、通信模块、保护电路等功能是否正常。

- 环境测试:进行-40℃至85℃的高低温循环测试、95%湿度测试,模拟真实使用场景。

- 老化测试:连续运行72小时以上,筛选出潜在缺陷。

六、常见问题与解决方案

1. 焊接不良:优化钢网开孔设计,确保锡膏印刷均匀。

2. 电气短路:优化PCB布局,增加线路间距≥0.3mm。

3. 静电损伤:加强员工培训,定期检查防静电设施。

结语:一站式PCBA加工,助力充电桩高效生产

充电桩PCBA的生产加工是一项系统工程,需从设计、材料、工艺到测试全链条严格把控。深圳宏力捷电子拥有20年行业经验,配备多条SMT/DIP生产线及先进检测设备,可提供从PCB设计、元件采购到成品交付的一站式服务,助力企业缩短开发周期,提升产品可靠性。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料