一、什么是SMT贴片上料?

在SMT贴片加工中,“上料”指的是将电子元器件准确地安装到贴片机的送料器上,并确保机器能够根据程序自动吸取、识别和贴装元件的过程。

简单来说,上料是SMT贴片生产的起点,直接影响整个贴片加工的稳定性和良率。

二、SMT贴片上料的工作流程

1. 物料准备与检验

上料之前,操作员需要根据BOM清单(物料清单)和生产任务单准备好所有贴片物料。

常见物料形式包括:编带料、管装料、托盘料和散料等。

物料到位后,需进行以下检查:

- 核对物料型号、规格、封装与料号是否与BOM一致;

- 检查物料外观是否有受潮、破损或污染现象;

- 确认防静电包装是否完好;

这些步骤通常遵循《电子组装工艺规范》(IPC-A-610)及企业内部质量标准执行。

2. 料盘贴标与信息录入

每一种物料在上机前都需要贴上清晰的标签(含料号、批次号、供应商、数量等),

然后录入MES或ERP系统中,实现料号与贴片程序的对应,方便后续追溯。

这一环节是现代SMT贴片加工中信息化生产的重要体现。

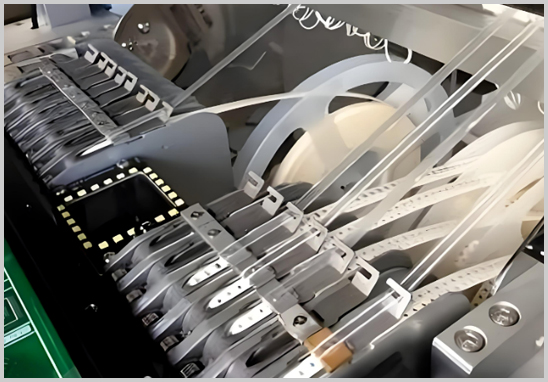

3. 选择正确的送料器(Feeder)

不同封装形式的元器件需要匹配不同类型的Feeder:

- 8mm/12mm/16mm编带料Feeder:用于电阻、电容、小IC等;

- 管装Feeder:用于长条形IC;

- Tray料架(托盘):用于QFP、BGA等高价值芯片。

上料时,操作员要确认Feeder状态良好、送料顺畅,并根据贴片程序图纸安装到指定位置。

4. 上机确认与贴装程序匹配

上料完成后,操作员需在SMT贴片机操作界面中确认:

- Feeder安装位置与程序对应关系;

- 吸嘴类型与元件封装匹配;

- 视觉识别系统能正确识别元件极性与方向。

这一步通常由经验丰富的SMT技术员执行,确保“上料正确、方向无误”。

5. 首件检测与确认

在正式批量贴片前,需要进行“首件检测”。

即通过贴片机先贴装一块PCB样板,然后送至AOI(自动光学检测仪)或人工显微镜下检测:

- 所有元件位置、方向、型号是否正确;

- 是否存在漏贴、偏移、极性反装等问题。

确认无误后方可开始批量生产。

6. 上料注意事项与常见问题

在实际SMT贴片加工中,上料环节常见的问题包括:

- 料带装反:导致贴片机吸嘴吸取失败;

- Feeder老化或送料不顺:容易造成丢料或卡料;

- 标签错误:造成错料贴装,影响整批PCB报废风险;

宏力捷电子在生产中采用智能上料防错系统与料号扫码追溯系统,

可有效减少人为上料失误,保障生产准确率。

三、SMT贴片加工上料的质量控制

上料不仅是操作环节,更是SMT贴片加工品质控制的重要节点。

深圳宏力捷电子在生产中严格执行ISO9001质量体系,

每一道上料工序均设有“二次确认”机制,确保:

- 每个Feeder的料号与程序一致;

- 每批次物料都有完整的追溯记录;

- 生产线设备定期维护、标定。

四、宏力捷电子的SMT贴片加工优势

- 20余年行业经验,熟悉多种PCB板材与贴片工艺;

- 配备高速贴片机与全自动上料系统,可实现0201封装及BGA精密贴装;

- 一站式服务:从PCB设计、SMT贴片、DIP插件到整机组装交付;

- 支持客户来料加工与代料加工,灵活满足不同订单需求。

无论您是小批量打样还是大批量生产,宏力捷都能提供高效、稳定、可靠的SMT贴片加工服务。

五、总结

SMT贴片上料看似简单,却是整个SMT贴片加工中极为关键的一步。

规范的上料流程和严格的质量把控,能有效提高贴装准确率、降低不良率。

选择像深圳宏力捷电子这样拥有多年SMT加工经验、完善生产体系的厂家,才能确保您的电子产品品质稳定、交期可靠。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料