在电子产品研发与生产过程中,PCBA打样是验证设计可行性、优化产品性能的核心环节。作为一家拥有20余年经验的PCBA代工代料厂家,深圳宏力捷电子结合客户常见需求与技术实践,总结以下PCBA打样的全流程与关键注意事项,助您高效完成验证并顺利推进量产。

一、PCBA打样全流程解析

1. 需求沟通与设计确认

- 明确需求:与客户确认产品功能、性能指标、测试要求及交付周期,确保双方理解一致。

- 设计文件准备:提供完整的Gerber文件(PCB布局)、BOM清单(物料型号、封装、参数)、装配图及测试方案。设计需符合DFM(可制造性设计)规范,避免因线路过密、焊盘间距不足等问题导致生产困难。

2. 工程工艺评估

- 代工厂对设计文件进行工艺可行性分析,包括PCB层叠、焊盘兼容性、元器件封装匹配等,并提出优化建议。

- 确认焊接工艺(如SMT贴片、DIP插件或混合工艺)及测试方案(如ICT、FCT测试)。

3. 物料采购与检验

- 元器件采购:根据BOM清单采购元件,优先选用市面通用型号,避免停产或长交期物料影响进度。

- 来料质检:通过外观检查、性能测试剔除不良品,确保元件参数与设计一致。

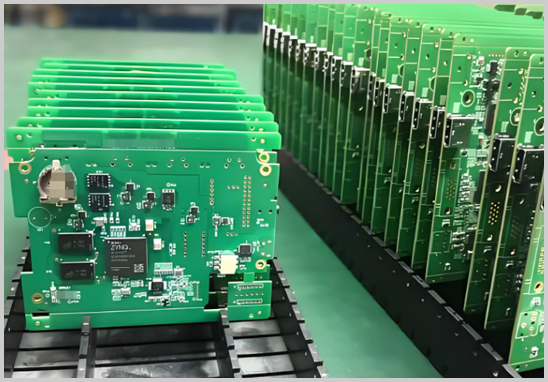

4. SMT贴片加工

- 锡膏印刷:通过钢网将焊膏精准印刷至PCB焊盘,SPI检测焊膏厚度与均匀性。

- 元件贴装:高精度贴片机自动贴装元器件,AOI光学检测纠正偏移或漏贴问题。

- 回流焊接:根据元件耐温特性设置炉温曲线,确保焊点牢固无虚焊。

5. DIP插件与后焊加工

- 插件元件通过波峰焊或手工焊接固定,剪脚后清洗残留助焊剂,避免腐蚀。

- 复杂元件(如连接器)采用后焊工艺,确保焊接可靠性。

6. 测试与验证

- 电气测试:ICT测试检查线路通断,FCT测试验证功能是否符合设计要求。

- 环境测试:老化测试(高温/低温)、振动测试等模拟极端条件,筛选早期失效产品。

7. 成品组装与交付

- 通过测试的PCBA进行外壳装配、标签打印及防静电包装,确保运输安全。

- 提供完整测试报告及样品调试反馈,支持客户快速迭代设计。

二、PCBA打样5大注意事项

1. 元器件选型与供应链管理

- 优先选择生命周期长、供货稳定的元件,避免因停产导致量产风险。

- 小批量采购时与供应商确认最小起订量(MOQ),避免囤积库存。

2. 设计文件规范化

- Gerber文件需标注层叠顺序、孔径尺寸等细节,避免制板误差。

- 预留测试点并标注功能,简化后期调试流程。

3. 生产质量控制

- 要求代工厂提供AOI、X射线检测报告,确保焊接无短路、虚焊等隐患。

- 静电防护(ESD)措施需贯穿全流程,防止元件静电损伤。

4. 样品验证与反馈优化

- 收到样品后立即进行功能测试,记录问题并与代工厂协同改进。

- 多次打样可验证设计迭代效果,降低量产风险。

5. 选择专业代工厂

- 考察工厂资质(如ISO认证)、设备精度(如贴片机CPK值)及客户案例,优先选择支持一站式服务(PCB制板+物料采购+组装测试)的合作伙伴。

三、为什么选择深圳宏力捷电子?

作为深耕PCBA行业20余年的服务商,宏力捷电子凭借以下优势为客户提供高效打样服务:

1. 全流程管控:从设计评审到成品交付,全程驻厂工程师跟进,确保质量与交期。

2. 柔性生产能力:支持1-500片小批量打样,48小时极速交付,满足研发试产需求。

3. 供应链优势:与全球百家元器件原厂合作,提供代采代料服务,缩短采购周期。

4. 严格品控体系:通过ISO9001认证,配备AOI、X-Ray、飞针测试等高端检测设备。

无论是智能硬件、工控设备还是消费电子,深圳宏力捷电子以专业的技术与服务,助力您的产品从设计到量产一路畅通!

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料